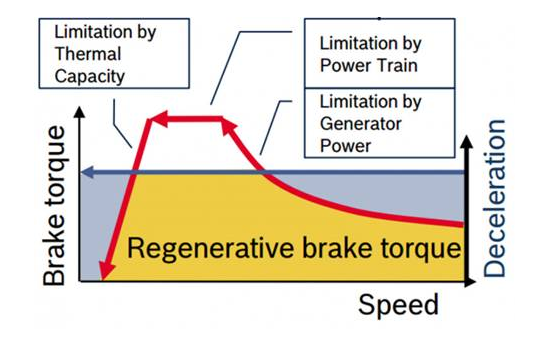

La dernière fois, nous avons discuté des pompes à vide électriques (EVP en bref).Comme nous pouvons le constater, les avantages des EVP sont nombreux.Les EVP présentent également de nombreux inconvénients, dont le bruit.Dans la zone de plateau, en raison de la faible pression d'air, l'EVP ne peut pas fournir le même degré de vide élevé que dans la zone de plaine, et l'assistance du surpresseur à vide est médiocre et la force de la pédale deviendra plus grande.Il y a deux lacunes les plus fatales.L'un est la durée de vie.Certains EVP bon marché ont une durée de vie inférieure à 1 000 heures.L'autre est le gaspillage d'énergie.Nous savons tous que lorsqu'un véhicule électrique roule ou freine, la force de friction peut entraîner la rotation du moteur pour générer du courant.Ces courants peuvent charger la batterie et stocker cette énergie.C'est la récupération d'énergie de freinage.Ne sous-estimez pas cette énergie.Dans le cycle NEDC d'une voiture compacte, si l'énergie de freinage peut être entièrement récupérée, elle peut économiser environ 17 %.Dans des conditions urbaines typiques, le rapport entre l'énergie consommée par le freinage du véhicule et l'énergie motrice totale peut atteindre 50 %.On peut voir que si le taux de récupération d'énergie de freinage peut être amélioré, la plage de croisière peut être considérablement étendue et l'économie du véhicule peut être améliorée.L'EVP est connecté en parallèle avec le système de freinage, ce qui signifie que la force de freinage régénérative du moteur est directement superposée à la force de freinage par friction d'origine et que la force de freinage par friction d'origine n'est pas ajustée.Le taux de récupération d'énergie est faible, seulement environ 5% du Bosch iBooster mentionné plus loin.De plus, le confort de freinage est médiocre, et le couplage et la commutation du freinage récupératif du moteur et du freinage par friction produiront des chocs.

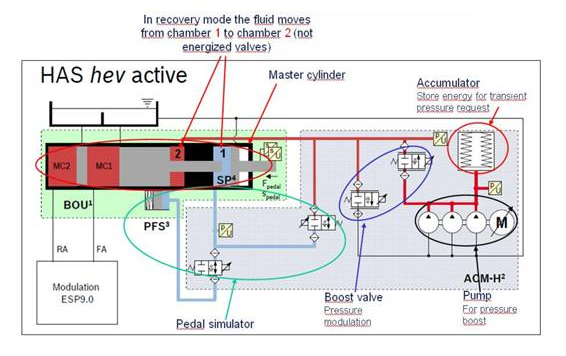

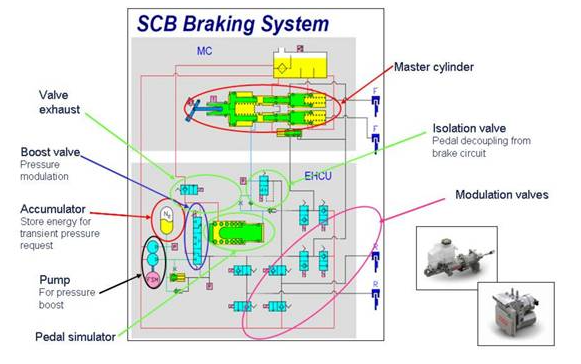

L'image ci-dessus montre le schéma SCB

Même ainsi, l'EVP est encore largement utilisé, car les ventes de véhicules électriques sont faibles et la capacité de conception des châssis nationaux est également très faible.La plupart d'entre eux sont des châssis copiés.Il est presque impossible de concevoir un châssis pour les véhicules électriques.

Si l'EVP n'est pas utilisé, l'EHB (amplificateur de freinage hydraulique électronique) est requis.L'EHB peut être divisé en deux types, l'un avec un accumulateur à haute pression, généralement appelé le type humide.L'autre est que le moteur pousse directement le piston du maître-cylindre, généralement appelé le type sec.Les véhicules hybrides à énergie nouvelle sont essentiellement les premiers, et le représentant typique des seconds est le Bosch iBooster.

Regardons d'abord l'EHB avec un accumulateur haute tension, qui est en fait une version améliorée de l'ESP.L'ESP peut également être considéré comme une sorte d'EHB, l'ESP peut freiner activement.

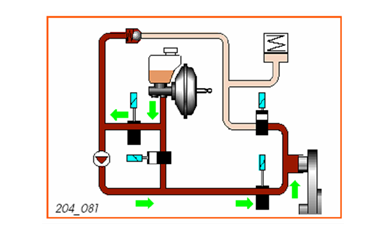

La photo de gauche est le schéma de principe d'une roue d'ESP :

a--vanne de commande N225

b--vanne haute pression de contrôle dynamique N227

c-soupape d'admission d'huile

d-soupape de sortie d'huile

e-cylindre de frein

f-pompe de retour

g-servo actif

h--accumulateur basse pression

Dans la phase de suralimentation, le moteur et l'accumulateur établissent une pré-pression de sorte que la pompe de retour aspire le liquide de frein.N225 est fermé, N227 est ouvert et la soupape d'admission d'huile reste ouverte jusqu'à ce que la roue soit freinée à la force de freinage requise.

La composition de l'EHB est fondamentalement la même que celle de l'ESP, sauf que l'accumulateur basse pression est remplacé par un accumulateur haute pression.L'accumulateur haute pression peut augmenter la pression une fois et l'utiliser plusieurs fois, tandis que l'accumulateur basse pression de l'ESP peut augmenter la pression une fois et ne peut être utilisé qu'une seule fois.Chaque fois qu'il est utilisé, le composant le plus central de l'ESP et le composant le plus précis de la pompe à piston doivent résister à des températures et à des pressions élevées, et une utilisation continue et fréquente réduira sa durée de vie.Ensuite, il y a la pression limitée de l'accumulateur basse pression.Généralement, la force de freinage maximale est d'environ 0,5 g.La force de freinage standard est supérieure à 0,8 g et 0,5 g est loin d'être suffisant.Au début de la conception, le système de freinage contrôlé par l'ESP n'était utilisé que dans quelques situations d'urgence, pas plus de 10 fois par an.Par conséquent, l'ESP ne peut pas être utilisé comme système de freinage conventionnel et ne peut être utilisé qu'occasionnellement dans des situations auxiliaires ou d'urgence.

L'image ci-dessus montre l'accumulateur haute pression de Toyota EBC, qui ressemble un peu à un ressort à gaz.Le processus de fabrication des accumulateurs haute pression est un point délicat.Bosch a initialement utilisé des boules de stockage d'énergie.La pratique a prouvé que les accumulateurs haute pression à base d'azote sont les plus adaptés.

Toyota a été le premier à appliquer le système EHB à une voiture produite en série, qui était la Prius de première génération (paramètres | photo) lancée à la fin de 1997, et Toyota l'a nommée EBC.En termes de récupération d'énergie au freinage, l'EHB est nettement amélioré par rapport à l'EVP traditionnel, car il est découplé de la pédale et peut être un système série.Le moteur peut d'abord être utilisé pour la récupération d'énergie, et le freinage est ajouté à l'étape finale.

Fin 2000, Bosch a également produit son propre EHB, qui a été utilisé sur la Mercedes-Benz SL500.Mercedes-Benz l'a nommé SBC.Le système EHB de Mercedes-Benz était à l'origine utilisé dans les véhicules à carburant, tout comme un système auxiliaire.Le système était trop compliqué et avait trop de tuyaux, et Mercedes-Benz a rappelé la berline Classe E (paramètres | images), Classe SL (paramètres | images) et Classe CLS (paramètres | Photo), le coût de maintenance est très élevé, et il faut plus de 20 000 yuans pour remplacer un SBC.Mercedes-Benz a cessé d'utiliser le SBC après 2008. Bosch a continué à optimiser ce système et est passé aux accumulateurs haute pression à l'azote.En 2008, elle a lancé HAS-HEV, qui est largement utilisé dans les véhicules hybrides en Europe et BYD en Chine.

Par la suite, TRW a également lancé le système EHB, que TRW a nommé SCB.La plupart des hybrides de Ford sont aujourd'hui des SCB.

Le système EHB est trop compliqué, l'accumulateur haute tension a peur des vibrations, la fiabilité n'est pas élevée, le volume est également important, le coût est également élevé, la durée de vie est également remise en question et le coût de maintenance est énorme.En 2010, Hitachi a lancé le premier EHB sec au monde, à savoir E-ACT, qui est également l'EHB le plus avancé à l'heure actuelle.maux.Le cycle de R&D d'E-ACT dure jusqu'à 7 ans, après près de 5 ans de tests de fiabilité.Ce n'est qu'en 2013 que Bosch a lancé l'iBooster de première génération, et l'iBooster de deuxième génération en 2016. L'iBooster de deuxième génération a atteint la qualité de l'E-ACT d'Hitachi, et les Japonais étaient en avance sur la génération allemande dans le domaine de EHB.

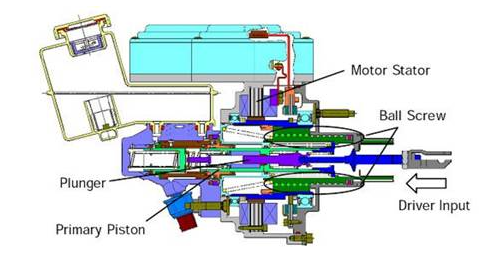

L'image ci-dessus montre la structure d'E-ACT

L'EHB sec entraîne directement la tige de poussée par le moteur puis pousse le piston du maître cylindre.La force de rotation du moteur est convertie en une force de mouvement linéaire à travers la vis à rouleaux (E-ACT).Dans le même temps, la vis à billes est également un réducteur, ce qui réduit la vitesse du moteur à un couple accru pousse le piston du maître-cylindre.Le principe est très simple.La raison pour laquelle les personnes précédentes n'ont pas utilisé cette méthode est que le système de freinage automobile a des exigences de fiabilité extrêmement élevées et qu'une redondance suffisante des performances doit être réservée.La difficulté réside dans le moteur, qui nécessite une petite taille de moteur, une vitesse élevée (plus de 10 000 tours par minute), un couple important, et une bonne dissipation thermique.Le réducteur est également difficile et nécessite une grande précision d'usinage.En même temps, il est nécessaire de faire une optimisation du système avec le système hydraulique du maître-cylindre.Par conséquent, l'EHB sec est apparu relativement tard.

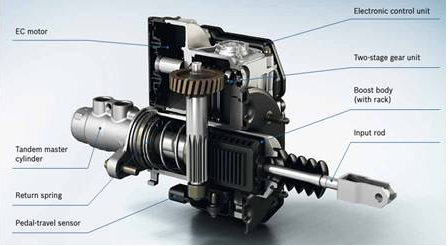

L'image ci-dessus montre la structure interne de l'iBooster de première génération.

L'engrenage à vis sans fin est utilisé pour la décélération en deux étapes afin d'augmenter le couple de mouvement linéaire.Tesla utilise l'iBooster de première génération à tous les niveaux, ainsi que tous les véhicules à énergie nouvelle de Volkswagen et la Porsche 918 utilise l'iBooster de première génération, la Cadillac CT6 de GM et la Bolt EV de Chevrolet utilisent également l'iBooster de première génération.On dit que cette conception convertit 95% de l'énergie de freinage régénératif en électricité, améliorant considérablement l'autonomie des véhicules à énergies nouvelles.Le temps de réponse est également 75 % plus court que le système EHB humide avec accumulateur haute pression.

L'image de droite ci-dessus est notre amplificateur de frein hydraulique électrique Part # EHB-HBS001 qui est identique à l'image de gauche ci-dessus.L'assemblage de gauche est l'iBooster de deuxième génération, qui utilise un engrenage à vis sans fin de deuxième étage à une vis à billes de premier étage pour la décélération, réduisant considérablement le volume et améliorant la précision du contrôle.Ils ont quatre produits de série et la taille du booster varie de 4,5 kN à 8 kN, et 8 kN peut être utilisé sur une petite voiture de tourisme à 9 places.

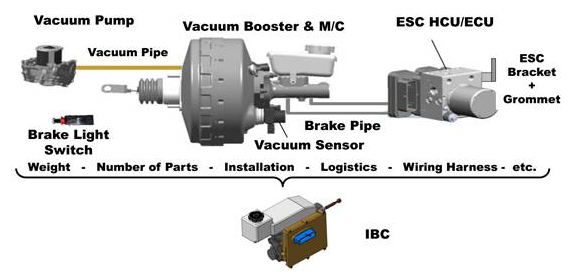

IBC sera lancé sur la plate-forme GM K2XX en 2018, qui est la série de camionnettes GM.Notez qu'il s'agit d'un véhicule à essence.Bien sûr, les véhicules électriques peuvent également être utilisés.

La conception et le contrôle du système hydraulique sont complexes, nécessitant une accumulation d'expérience à long terme et d'excellentes capacités d'usinage, et il y a toujours eu un vide dans ce domaine en Chine.Au fil des ans, la construction de sa propre base industrielle a été négligée, et le principe de l'emprunt a été complètement adopté ;étant donné que le système de freinage a des exigences de fiabilité extrêmement élevées, les entreprises émergentes ne peuvent pas du tout être reconnues par les équipementiers.Par conséquent, la conception et la fabrication de la partie hydraulique du système de freinage hydraulique de l'automobile sont complètement monopolisées par des coentreprises ou des sociétés étrangères, et pour concevoir et produire le système EHB, il est nécessaire de faire l'amarrage et la conception globale avec la partie hydraulique, qui conduit à l'ensemble du système EHB.Monopole complet des sociétés étrangères.

En plus de l'EHB, il existe un système de freinage avancé, EMB, qui est presque parfait en théorie.Il abandonne tous les systèmes hydrauliques et a un faible coût.Le temps de réponse du système électronique n'est que de 90 millisecondes, ce qui est bien plus rapide qu'iBooster.Mais il y a de nombreuses lacunes.Inconvénient 1. Il n'y a pas de système de sauvegarde, ce qui nécessite une fiabilité extrêmement élevée.En particulier, le système d'alimentation doit être absolument stable, suivi de la tolérance aux pannes du système de communication par bus.La communication série de chaque nœud du système doit avoir une tolérance aux pannes.Dans le même temps, le système a besoin d'au moins deux processeurs pour assurer la fiabilité.Inconvénient 2. Force de freinage insuffisante.Le système EMB doit se trouver dans le hub.La taille du moyeu détermine la taille du moteur, qui à son tour détermine que la puissance du moteur ne peut pas être trop grande, alors que les voitures ordinaires nécessitent une puissance de freinage de 1 à 2 KW, ce qui est actuellement impossible pour les moteurs de petite taille.Pour atteindre les sommets, la tension d'entrée doit être fortement augmentée, et même alors, c'est très difficile.Inconvénient 3. La température de l'environnement de travail est élevée, la température près des plaquettes de frein peut atteindre des centaines de degrés et la taille du moteur détermine que seul un moteur à aimant permanent peut être utilisé et l'aimant permanent se démagnétise à des températures élevées. .Dans le même temps, certains composants semi-conducteurs de l'EMB doivent fonctionner à proximité des plaquettes de frein.Aucun composant semi-conducteur ne peut supporter une température aussi élevée, et la limitation du volume rend impossible l'ajout d'un système de refroidissement.Inconvénient 4. Il est nécessaire de développer un système correspondant pour le châssis, et il est difficile de modulariser la conception, ce qui entraîne des coûts de développement extrêmement élevés.

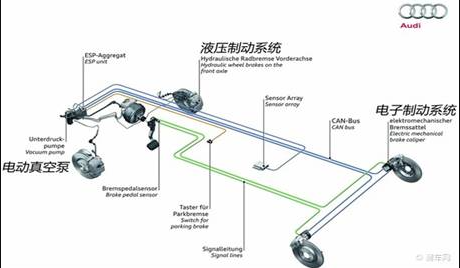

Le problème de la force de freinage insuffisante de l'EMB peut ne pas être résolu, car plus le magnétisme de l'aimant permanent est fort, plus le point de température de Curie est bas et l'EMB ne peut pas franchir la limite physique.Cependant, si les exigences en matière de force de freinage sont réduites, l'EMB peut toujours être pratique.Le système de stationnement électronique actuel EPB est le freinage EMB.Ensuite, il y a l'EMB installé sur la roue arrière qui ne nécessite pas une force de freinage élevée, comme l'Audi R8 E-TRON.

La roue avant de l'Audi R8 E-TRON est toujours de conception hydraulique traditionnelle et la roue arrière est une EMB.

L'image ci-dessus montre le système EMB de la R8 E-TRON.

Nous pouvons voir que le diamètre du moteur peut être d'environ la taille du petit doigt.Tous les fabricants de systèmes de freinage tels que NTN, Shuguang Industry, Brembo, NSK, Wanxiang, Wanan, Haldex et Wabco travaillent dur sur EMB.Bien sûr, Bosch, Continental et ZF TRW ne chômeront pas non plus.Mais EMB ne sera peut-être jamais en mesure de remplacer le système de freinage hydraulique.

Heure de publication : 16 mai 2022